在当今诸多行业中,便携手持仪表发挥着不可或缺的作用,而其壳体注塑更是关键环节。好的的注塑工艺能确保壳体的精度、强度与美观,直接影响仪表性能与使用体验。然而,此过程存在诸多难点,本文将就此深入剖析,探寻有效解决之道。

1. 难点

1.1 材料适配难题

塑料材料丰富多样,各有其物理、化学特性,如强度、韧性、耐候性、透明度等。

为便携手持仪表壳体选材料时,需兼顾满足保护内部元件、便于手持操作等基本功能,同时要控制成本,及选择合适材料颇具挑战。

1.2 性能评估复杂

准确评估不同材料在实际工况下的表现,需大量测试数据与丰富实践经验。

还需充分考虑材料与内部仪表元件的兼容性,避免因化学或物理反应导致元件损坏或性能下降。

2. 解决方案

2.1 深入了解材料特性

常见材料剖析:

ABS:综合物理性能良好,强度、韧性佳,加工性能好,对温度和压力要求适中,成本相对亲民,能有效保护元件且利于注塑生产。

PC:抗冲击性能卓越,透明度高,但加工温度要求高,成本也相对高,应用时需权衡性能与成本。

2.2 综合考量多因素选材料

性能需求匹配:

分析仪表使用场景,如户外监测选耐候性好的材料(如改性 PC);易受碰撞的选强度、韧性佳的材料(如 ABS 或改性材料)。

考虑特殊性能需求,对静电敏感元件选抗静电材料(如抗静电 ABS 或添加抗静电剂的材料)。

成本因素权衡:

综合评估材料采购价、加工成本、废品率、材料利用率等。不同材料加工要求不同,影响能源消耗等成本;废品率高会增加单位成本;要考虑废料回收利用难度。

兼容性保障:

梳理分析仪表内部元件特性,查阅资料或测试,确保所选材料与元件无化学反应或不良物理作用,如防腐、热膨胀系数匹配等。

1. 难点

1.1 设计适配难题

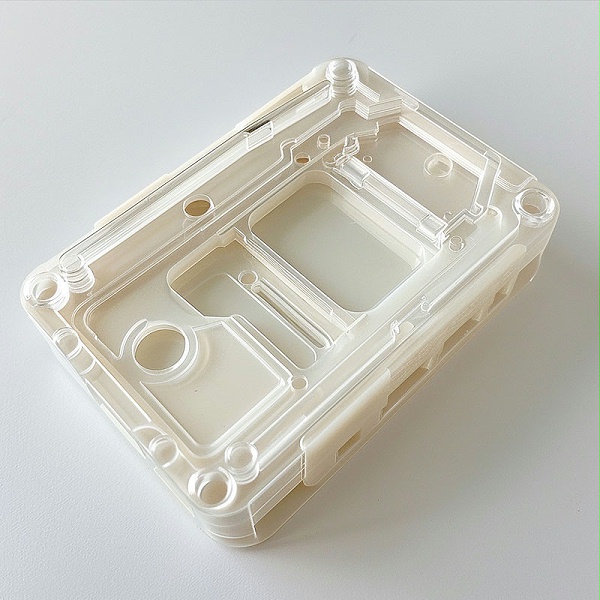

便携手持仪表壳体形状多样,内部需为电池、电路板、显示屏等部件预留精确安装空间。

模具设计若不合理,会导致注塑出的壳体与内部元件适配不佳,出现装配困难、元件松动甚至损坏等问题。

1.2 制造精度挑战

模具制造 过程中,要实现高精度的尺寸控制难度较大。

微小的尺寸偏差就可能影响壳体的外观质量,如出现表面不平整、缝隙过大等情况,同时也会对壳体的功能产生不良影响,比如影响元件安装的稳固性。

达成高精度制造需依赖先进设备与好的工艺,这往往伴随着较高的成本和技术门槛。

1.3 脱模设计复杂性

设计既能满足壳体复杂外形和内部结构要求,又能确保有效脱模的模具颇具挑战。

不同的壳体结构可能需要采用特殊的脱模机构,如侧顶出、斜顶出等方式,若脱模方式设计不当,成型后的壳体难以顺利从模具中脱出,可能导致壳体损坏或生产效率低下。

2.解决方案

2.1 遵循模具设计原则

外形与尺寸匹配:

模具的型腔形状须准对应便携手持仪表壳体的外形轮廓,严格控制型腔尺寸公差,确保壳体尺寸精度,使其能与内部元件准确装配。例如,对于特定手持式仪表壳体,其模具型腔关键尺寸公差可控制在 ±0.1mm 以内。

为内部元件预留足够且合理的安装空间,设计如卡槽、定位孔等结构,方便元件在壳体中的安装和固定。

2.2 采用高精度制造方法

先进设备运用:

利用数控加工中心进行模具的粗加工和精加工,通过精控制刀具运动轨迹,实现高精度的尺寸加工。

对于复杂模具结构,结合电火花加工等特种加工方法完成常规加工难以实现的部位。

质量监控保障:

定期对加工设备进行校准和维护,确保其加工精度的稳定性。

使用三坐标测量仪等精密测量设备对模具关键尺寸进行实时测量和反馈,及时发现并纠正尺寸偏差。

· 注塑产品常见的质量缺陷(如气泡、银丝、缩水、飞边等)在便携手持仪表壳体注塑中易出现。

· 这些缺陷不仅影响壳体的外观质量,还会降低其机械性能和功能可靠性,导致产品不合格,增加废品率和生产成本。

准确识别各种质量缺陷产生的原因并采取有效预防措施颇具难度。

不同缺陷由多种因素造成。

需对注塑工艺各个环节(原料处理、模具设计、注塑操作等)有透彻了解才能从源头上预防缺陷。

2. 解决方案

气泡:

原因:原料未充分干燥,注塑时水分汽化形成气泡。注塑过程中排气不畅,空气无法及时排出被塑料熔体包裹形成气泡。注射速度过快,熔体在型腔中产生湍流卷入空气形成气泡。

预防措施:加强原料干燥处理,确保水分含量低于规定值;在模具上设置排气槽;合理调整注射速度。

银丝:

原因:原料中的杂质含量过高,与塑料熔体混合不均匀产生银丝现象。温度控制不当,如料筒温度过高或模具温度过低,使塑料熔体状态变化产生银丝。

预防措施:对原料进行严格筛选,去除杂质;精控制料筒温度和模具温度,根据不同材料和模具结构设置合适温度范围。

缩水:

原因:保压压力不足或保压时间过短,塑料在冷却收缩过程中得不到足够补偿,导致壳体表面出现凹陷。

预防措施:根据壳体壁厚和塑料原料的收缩率,合理设置保压压力和保压时间。

飞边:

原因:模具合模力不足,塑料在注塑过程中溢出模具型腔形成多余塑料。模具的分型面设计不合理,使塑料容易在分型面处堆积形成多余塑料。

预防措施:确保模具合模力足够,根据模具尺寸和注塑压力等因素计算合适合模力并定期检查;优化模具分型面设计,采用合适密封措施防止塑料堆积。

总之,便携手持仪表壳体注塑虽在各行业至关重要,但面临材料选择、模具制造精度、工艺参数优化、质量控制及成本把控等难点。通过深入剖析各问题及对应解决方案,望从业者能有效应对,提升产品质量与市场竞争力,推动行业持续发展。